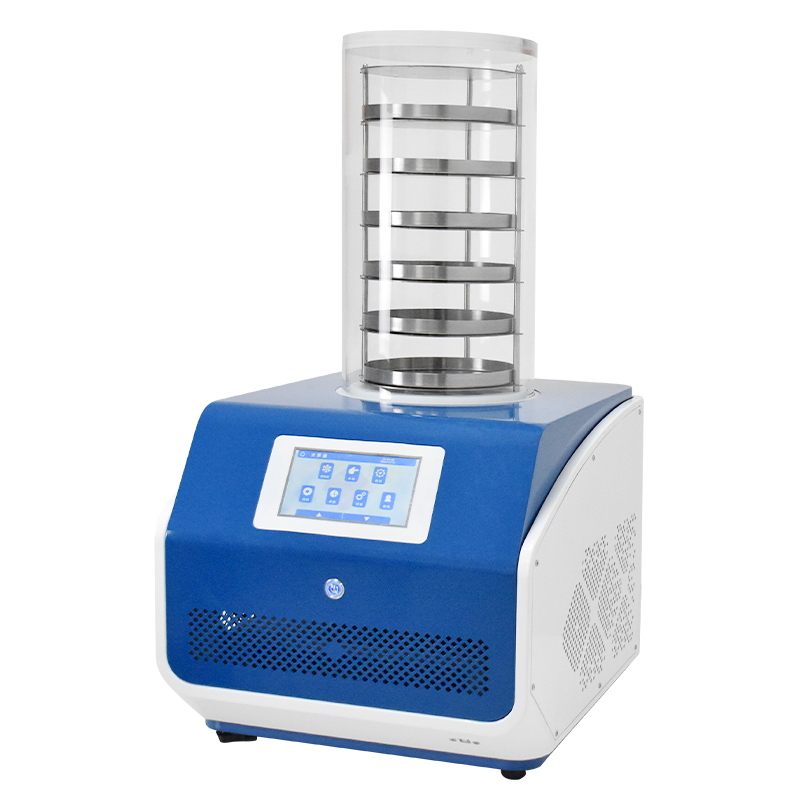

冻干机作为一种先进的干燥设备,在食品行业中发挥着至关重要的作用。它通过低温真空环境下的冷冻干燥技术,能够有效保留食品的营养成分、色泽和风味,同时延长食品的保质期。

在冻干机的日常运行中,冷阱结霜是影响设备效率与压缩机寿命的常见问题。当冷阱表面冰霜堆积时,不仅会降低热交换效率,更可能导致压缩机负荷激增,引发设备故障。如何通过规范除霜操作实现设备的长效保养?

设定自动化除霜程序(预防性维护)

操作要点:

根据冻干工艺设定除霜周期(如每批次后或连续运行8-12小时触发自动除霜)。

采用电加热除霜(功率建议为冷阱制冷量的10%-15%)或热气旁通除霜(利用压缩机排气高温气体)。

案例:某制药企业通过自动化除霜程序,将冷阱除霜时间从2小时/次缩短至45分钟/次,压缩机故障率下降70%。

控制除霜温度与时间(精准化操作)

操作要点:

除霜温度建议设定为+10℃至+20℃(避免温度过高导致冷阱盘管热应力损伤)。

除霜时间需与冰霜厚度匹配(如冰层厚度5mm时,除霜时间约30-45分钟)。

工具:使用红外测温仪监测冷阱表面温度,确保均匀升温。

优化真空系统协同除霜(效率提升)

操作要点:

除霜前关闭真空泵,打开放气阀,引入干燥空气或氮气加速冰霜融化(避免水蒸气进入真空泵)。

除霜后启动真空泵,快速抽除冷阱内残留水分(建议真空度恢复至10Pa以下再重启冻干工艺)。

数据:协同除霜可将整体除霜效率提升25%-40%。

定期检查冷阱密封性(根源性维护)

操作要点:

每月检查冷阱门封条、真空管道连接处,使用氦质谱检漏仪检测泄漏率(应低于1×10⁻⁹ Pa·m³/s)。

更换老化密封件(如氟橡胶O型圈),避免外部湿气渗入导致结霜加剧。

案例:某食品冻干厂通过密封性维护,将冷阱结霜频率从每周2次降低至每月1次。

建立除霜记录与数据分析(智能化管理)

操作要点:

记录每次除霜时间、冰霜厚度、压缩机运行参数(如电流、排气温度)。

通过数据分析预测结霜趋势(如冰霜厚度与冻干物料含水率的线性关系),提前调整工艺参数。

工具:使用SCADA系统或Excel模板自动化生成除霜报告。

通过自动化除霜程序、精准温控、真空系统协同、密封性维护、数据化管理五大技巧,可有效解决冷阱结霜问题,将冻干效率提升20%-35%,压缩机寿命延长2-3倍。建议结合设备日志与生产计划,制定个性化维护方案,实现冻干机的高效、稳定运行。

在线咨询

在线咨询 微信

微信 一键电话

一键电话